Veerkragtige vlinderkleppeis die mees gebruikte tipe vlinderklep in industriële pyplyne. Hulle gebruik elastiese materiale soos rubber as die seëloppervlak, en maak staat op "materiaalveerkragtigheid" en "strukturele kompressie" om seëlprestasie te behaal.

Hierdie artikel stel nie net die struktuur, gebruike en materiale bekend nie, maar analiseer dit ook van algemene kennis tot diepgaande logika.

1. Basiese begrip van veerkragtige vlinderkleppe (kort beskrywing)

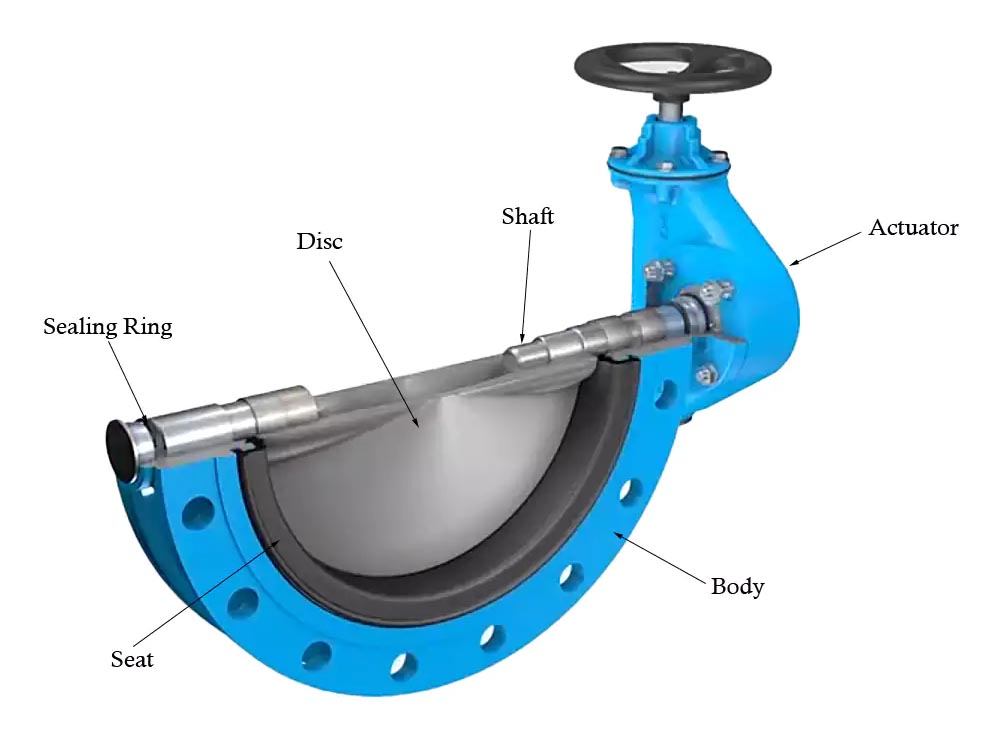

1.1 Basiese Struktuur

Klepliggaam:Gewoonlik wafertipe, lugtipe of flenstipe.

Klepskyf:'n Sirkelvormige metaalplaat wat die rubbersitplek saamdruk wanneer dit toegemaak word om 'n seël te skep.

Klepsitplek:Gemaak van elastiese materiale soos NBR/EPDM/PTFE/Rubbervoering, wat saam met die klepskyf werk.

Klepsteel:Gebruik meestal 'n enkel- of dubbel-as ontwerp.

Aktuator:Handvatsel, wurmrat, elektries, pneumaties, ens.

1.2 Algemene kenmerke

Die verseëlingsvlak bereik gewoonlik nul lekkasie.

Lae koste en wye reeks toepassings.

Meestal gebruik in lae- tot mediumdrukstelsels soos water-, lugversorging-, HVAC- en ligte chemiese nywerhede.

2. Wanopvattings oor Veerkragtige Vlinderkleppe

2.1 Die kern van verseëling is rubberveerkragtigheid

Baie mense glo: "Veerkragtige sitplekke maak staat op rubberveerkragtigheid vir verseëling."

Die ware essensie van verseëling is:

Klepliggaam + klepsteel se middelpuntafstand + klepskyfdikte + klepsitplek-inbeddingsmetode

Skep saam 'n "beheerde kompressiesone".

Eenvoudig gestel:

Die rubber kan nie te los of te styf wees nie; dit maak staat op 'n "verseëlde kompressiesone" wat deur masjineringspresisie beheer word.

Waarom is dit van kritieke belang?

Onvoldoende kompressie: Klep lek wanneer dit toegemaak word.

Oormatige kompressie: Uiters hoë wringkrag, voortydige veroudering van die rubber.

2.2 Is 'n meer vaartbelynde skyfvorm meer energie-doeltreffend?

Algemene siening: Gestroomlynde klepskywe kan drukverlies verminder.

Dit is waar volgens die "vloeimeganika"-teorie, maar dit is nie heeltemal van toepassing op die werklike toepassing van Veerkragtige Vlinderkleppe nie.

Rede:

Die hoofbron van drukverlies in vlinderkleppe is nie die vorm van die klepskyf nie, maar die "mikrokanaal-tonneleefeffek" wat veroorsaak word deur die sametrekking van die klepsitplekrubber. As die klepskyf te dun is, kan dit nie voldoende kontakdruk bied nie, wat moontlik kan lei tot onderbroke seëllyne en lekkasie.

’n Gestroomlynde klepskyf kan skerp spanningspunte op die rubber veroorsaak, wat die lewensduur daarvan verminder.

Daarom prioritiseer die ontwerp van sagte-sitplek vlinderkleppe "seëllynstabiliteit" bo stroombelyning.

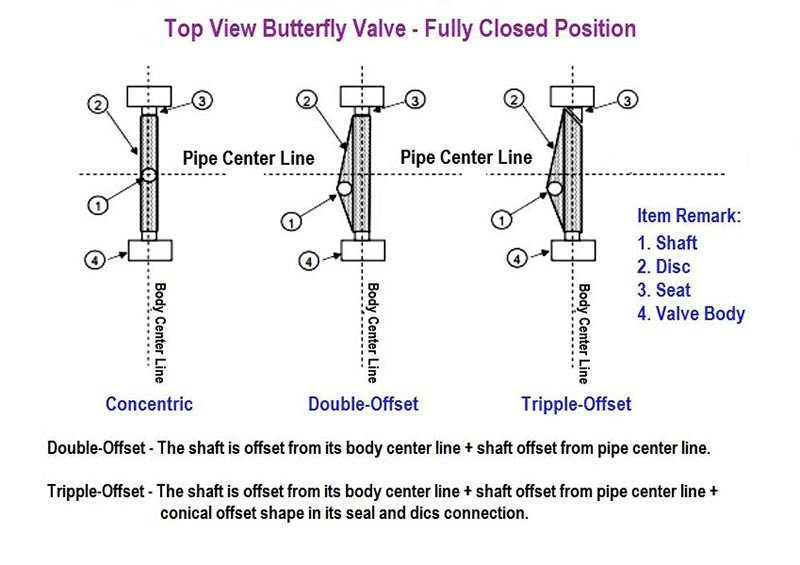

2.3 Saggiesittende vlinderkleppe het slegs 'n middellynstruktuur

Daar word dikwels aanlyn gesê dat eksentriese vlinderkleppe metaalharde seëls moet gebruik.

Werklike ingenieurservaring toon egter dat:

Dubbele eksentrisiteit verbeter die lewensduur van Veerkragtige Vlinderkleppe aansienlik.

Rede:

Dubbele eksentrisiteit: Die klepskyf raak slegs die rubber gedurende die laaste 2-3° van sluiting, wat wrywing aansienlik verminder.

Laer wringkrag, wat lei tot meer ekonomiese aktuatorkeuse.

2.4 Die hoofoorweging vir die rubbersitplek is die "materiaalnaam"*

Die meeste gebruikers fokus slegs op:

EPDM

NBR

Viton (FKM)

Maar wat werklik die lewensduur beïnvloed, is:

2.4.1 Shore-hardheid:

Byvoorbeeld, die Shore A-hardheid van EPDM is nie 'n geval van "hoe sagter hoe beter" nie. Gewoonlik is 65-75 die optimale balanspunt, wat nul lekkasie by lae druk (PN10-16) bereik.

Te sag: Lae wringkrag, maar maklik skeurend. In hoëdrukpieke (>2 MPa) of turbulente omgewings word sagte rubber oormatig saamgepers, wat ekstrusievervorming veroorsaak. Verder versag hoë temperature (>80°C) die rubber verder.

Te hard: Moeilik om te verseël, veral in laedrukstelsels (<1 MPa), waar die rubber nie voldoende saamgepers kan word om 'n lugdigte koppelvlak te vorm nie, wat lei tot mikrolekkasie.

2.4.2 Vulkaniseringstemperatuur en uithardingstyd

Vulkaniseringstemperatuur en uithardingstyd beheer die kruisbinding van rubbermolekulêre kettings, wat direk die stabiliteit van die netwerkstruktuur en langtermynprestasie beïnvloed. Tipiese reeks is 140-160°C, 30-60 minute. Te hoë of te lae temperature lei tot ongelyke uitharding en versnelde veroudering. Ons maatskappy gebruik gewoonlik meerstadiumvulkanisering (vooruitharding by 140°C, gevolg deur na-uitharding by 150°C). 2.4.3 Kompressie-set

Kompressieset verwys na die proporsie van permanente vervorming wat rubber onder konstante spanning ondergaan (gewoonlik 25%-50% kompressie, getoets teen 70°C/22 uur, ASTM D395) en nie ten volle kan herstel nie. Die ideale waarde vir kompressieset is <20%. Hierdie waarde is die "bottelnek" vir langtermyn-verseëling van die klep; langtermyn hoë druk lei tot permanente gapings, wat lekpunte vorm.

2.4.4 Treksterkte

A. Treksterkte (gewoonlik >10 MPa, ASTM D412) is die maksimum spanning wat die rubber kan weerstaan voor trekbreuk, en is krities vir die slytasie- en skeurweerstand van die klepsitplek. Die rubberinhoud en koolstofswartverhouding bepaal die treksterkte van die klepsitplek.

In vlinderkleppe weerstaan dit skuifwerking deur die klepskyfrand en vloeistofimpak.

2.4.5 Die grootste versteekte gevaar van vlinderkleppe is lekkasie.

In ingenieursongelukke is lekkasie dikwels nie die grootste probleem nie, maar eerder die toename in wringkrag.

Wat werklik tot stelselmislukking lei, is:

Skielike toename in wringkrag → wurmratskade → aktuator-uitskakeling → klep vassteek

Waarom neem die wringkrag skielik toe?

- Hoëtemperatuur-uitsetting van die klepsitplek

- Waterabsorpsie en uitsetting van die rubber (veral lae-gehalte EPDM)

- Permanente vervorming van die rubber as gevolg van langtermyn-kompressie

- Onbehoorlike ontwerp van die gaping tussen die klepsteel en klepskyf

- Klepsitplek nie behoorlik ingebreek na vervanging nie

Daarom is die "wringkragkurwe" 'n baie belangrike aanwyser.

2.4.6 Die akkuraatheid van klepliggaambewerking is nie onbelangrik nie.

Baie mense glo verkeerdelik dat die verseëling van sagte-sitplek vlinderkleppe hoofsaaklik op rubber staatmaak, dus is die akkuraatheidsvereistes vir die bewerking van die klepliggaam nie hoog nie.

Dit is heeltemal verkeerd.

Die akkuraatheid van die klepliggaam beïnvloed:

Klepsitplekgroefdiepte → afwyking van verseëlingskompressie, wat maklik wanbelyning tydens oopmaak en toemaak veroorsaak.

Onvoldoende afskuining van die groefrand → krap tydens klepsitinstallasie

Fout in die middelpuntafstand van die klepskyf → gelokaliseerde oormatige kontak

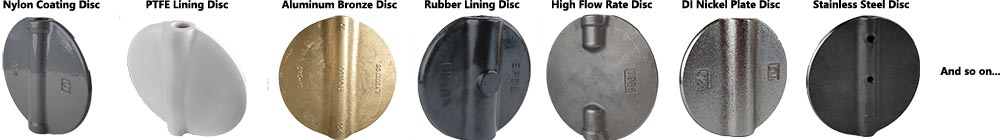

2.4.7 Die kern van "volledig rubber/PTFE-gevoerde vlinderkleppe" is die klepskyf.

Die kern van die volledig rubber- of PTFE-gevoerde struktuur is nie om "'n groter area te hê wat korrosiebestand lyk nie," maar om te verhoed dat die medium die mikrokanale binne die klepliggaam binnedring. Baie probleme met goedkoop vlinderkleppe is nie te wyte aan swak rubbergehalte nie, maar eerder:

Die "wigvormige gaping" by die aansluiting van die klepsitplek en -liggaam word nie behoorlik aangespreek nie.

Langtermyn vloeistoferosie → mikroskeure → rubberblare en -uitstulping

Die laaste stap is gelokaliseerde mislukking van die klepsitplek.

3. Waarom word Veerkragtige Vlinderkleppe wêreldwyd gebruik?

Behalwe lae koste, is die drie dieper redes:

3.1. Uiters hoë fouttoleransie

In vergelyking met metaalseëls, het rubberseëls, as gevolg van hul uitstekende elastisiteit, 'n sterk toleransie vir installasieafwykings en geringe vervormings.

Selfs pypvoorvervaardigingsfoute, flensafwykings en ongelyke boutspanning word geabsorbeer deur die elastisiteit van die rubber (dit is natuurlik beperk en ongewens, en sal op die lange duur skade aan die pyplyn en klep veroorsaak).

3.2. Beste aanpasbaarheid by stelseldrukskommelings

Rubberseëls is nie so "bros" soos metaalseëls nie; hulle kompenseer outomaties die seëllyn tydens drukskommelings.

3.3. Laagste totale lewensikluskoste

Hardverseëlde vlinderkleppe is meer duursaam, maar die koste en aktuatorkoste is hoër.

In vergelyking is die algehele beleggings- en onderhoudskoste van Veerkragtige Vlinderkleppe meer ekonomies.

4. Gevolgtrekking

Die waarde vanVeerkragtige vlinderkleppeis nie net "sagte verseëling" nie

Sagverseëlde vlinderkleppe mag dalk eenvoudig lyk, maar werklik uitstekende produkte word ondersteun deur streng logika van ingenieursgraad, insluitend:

Presiese kompressiesone-ontwerp

Beheerde rubberprestasie

Geometriese ooreenstemming van klepliggaam en steel

Klepsit-samestellingsproses

Wringkragbestuur

Lewensiklustoetsing

Dit is die sleutelfaktore wat kwaliteit bepaal, nie "materiaalnaam" en "voorkomsstruktuur" nie.

LET WEL:* DATA verwys na hierdie webwerf:https://zfavalves.com/blog/key-factors-that-determine-the-quality-of-soft-seal-butterfly-valves/

Plasingstyd: 9 Desember 2025